这里为您提供打印中遇到的各种品质问题,如果您打印中遇到相同或者相似的问题,可以来到这里找到解决方案。

¶ 常见打印问题

| 不良图片 | 分析及解决 | 不良图片 | 分析及解决 |

|

堵头/不出料 |

|

悬垂问题 |

|

拉桥问题 |

|

模型翘曲、脱落或倒塌 |

|

耗材糊嘴/裹头 |

|

挤出不足/缺料 |

|

拉丝或漏料 |

|

不同区域颜色显示/光泽度差异 |

|

接缝 |

|

层间粘合开裂 |

|

层纹堆积突出 |

|

皮带纹 |

|

封顶间隙/溢出 | ||

¶ 打印质量材料相关问题解决

¶ 1、堵头/不出料

问题现象

原因分析

喷嘴/喉管堵塞

通常由于温度不匹配或喷嘴/喉管内有杂质导致耗材挤出受阻。

挤出机堵塞

通常由于耗材丝变形堵塞在挤出机内部,导致无法加载挤出耗材或退出耗材。

解决思路与实际操作

喷嘴/喉管堵塞可尝试以下方法解决:

- 检查切片软件中设定的耗材打印温度与实际使用耗材是否匹配。若检查设置无误仍无法顺利挤出,需考虑喷嘴加热片是否发生损坏、老化等故障并更换;

- 喷嘴使用较久,喷嘴处残料长时间受热后易出现碳化颗粒导致挤出不畅,需要用普通耗材冲刷并用通针疏通,直至喷嘴能够顺畅出料;

- 打印高温耗材(如ABS、ASA)后打印低温低硬度耗材(如PLA),建议把温度设置为上次高温耗材打印温度,手动将高温耗材退出,之后将需打印的低温耗材放入,再手动挤出;

挤出机堵塞可尝试以下方法解决:

1.打印机舱体温度过高导致如PLA、PETG等低温材料受热变形卡在挤出齿轮或者进丝通道内:

- 适当降低热床温度;

- 将打印机放置在推荐温度环境内;

- 尽量使用热形变温度较高的耗材;

2.耗材丝太软

如TPU耗材,有可能被挤出齿轮挤压造成形变导致阻塞,尽量避免使用此类耗材打印

3.挤出机齿轮异常

排查喷嘴进料挤出是否正常,将温度设置为进料耗材参数,点击挤出耗材并观察,若挤出的线能够正常下落、长度较长、表面平滑,表示喷嘴内壁与挤出机无异常。若出丝不均匀有中断、表面粗糙,表示喷嘴内部有阻塞或挤出机异常,需将喷嘴温度设置为耗材推荐温度,手动进料,若观察到出料均匀顺畅表面无异常,则排除喷嘴异常,需拆开挤出机检查挤出齿轮是否磨损或有异物堵塞并更换清洁;

4.耗材直径过大或过小

耗材由于弯曲或者挤压造成耗材直径变大,或因挤出齿轮啮合处与耗材磨损导致直径变小,需将直径异常的耗材取出后重新进料打印。

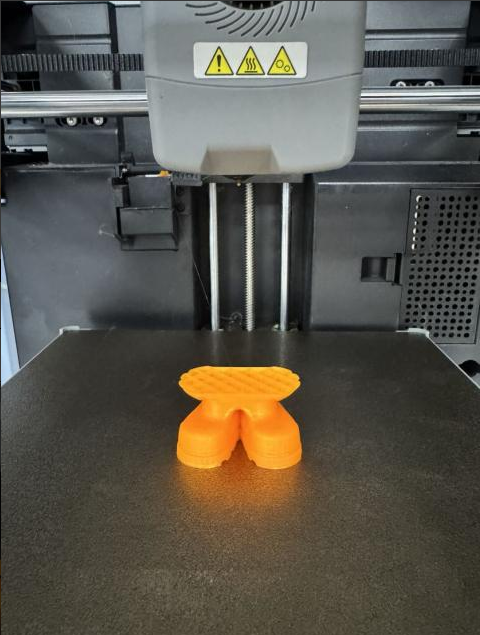

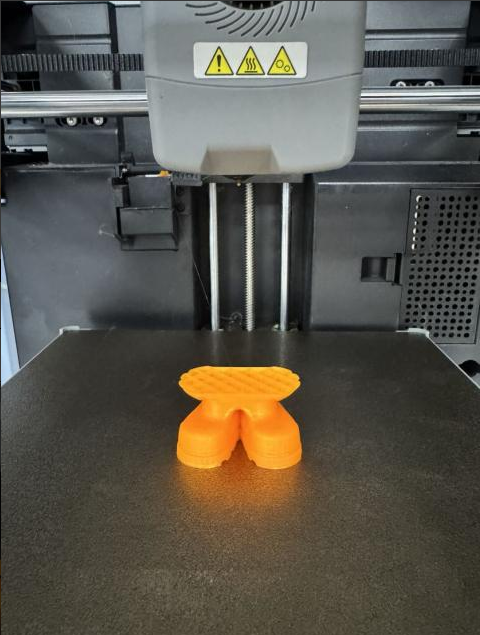

¶ 2、悬垂问题

问题现象

原因分析

打印悬垂区域时,挤出耗材散热不足,未能及时冷却,在移动目标位置受重力作用下坠。

解决思路与实际操作

1.悬垂处设置支撑;

2.开启悬垂降速,降低悬垂处打印速度,增加冷却时间,必要时可针对参数进行微调;

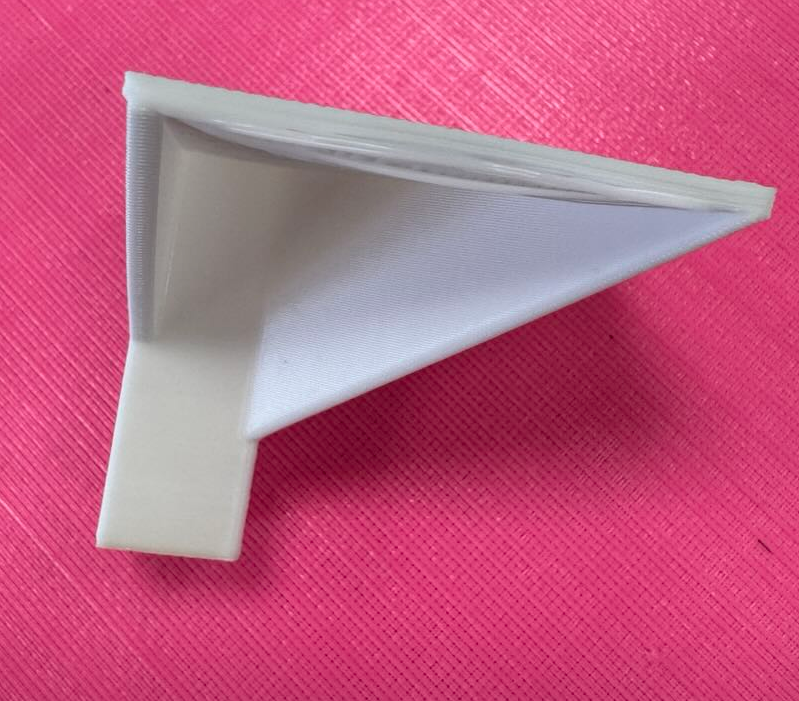

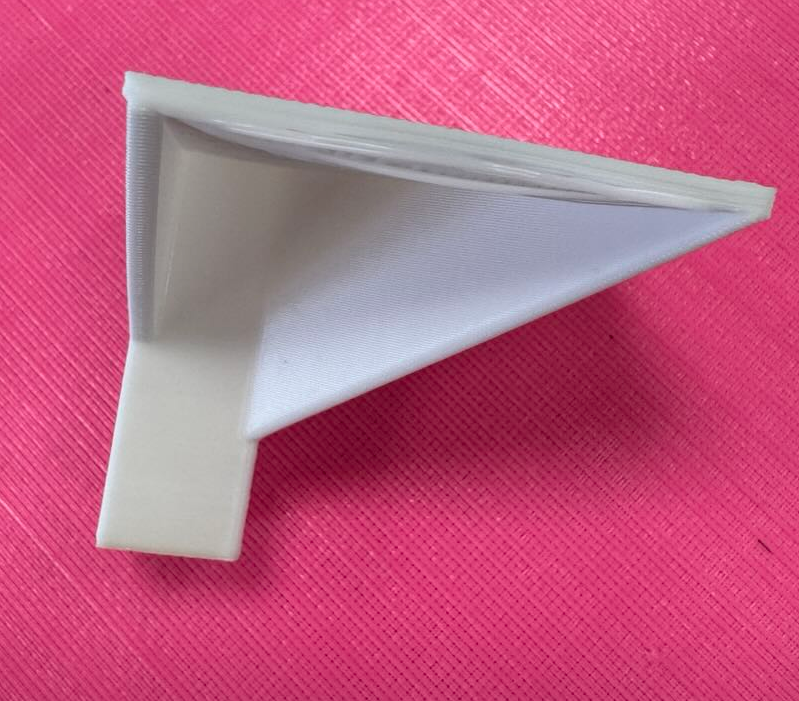

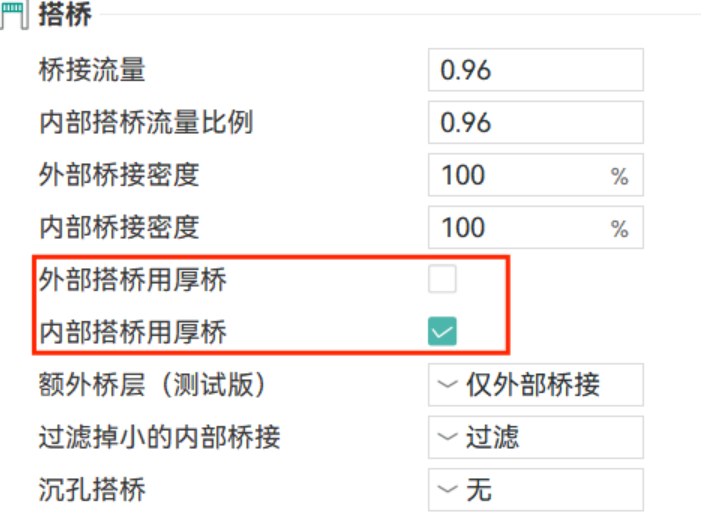

¶ 3、拉桥问题

问题现象

原因分析

1.桥接距离过大;

2.挤出流量偏小,桥接速度过快,导致桥接处被拉断;

3.挤出流量偏大,桥接速度过慢,导致桥接处下垂

解决思路与实际操作

1.桥接处启用支撑;

2.适当降低桥接设定速度和启用厚桥;

3.适当增加桥接设定速度或适当增加桥接流量;

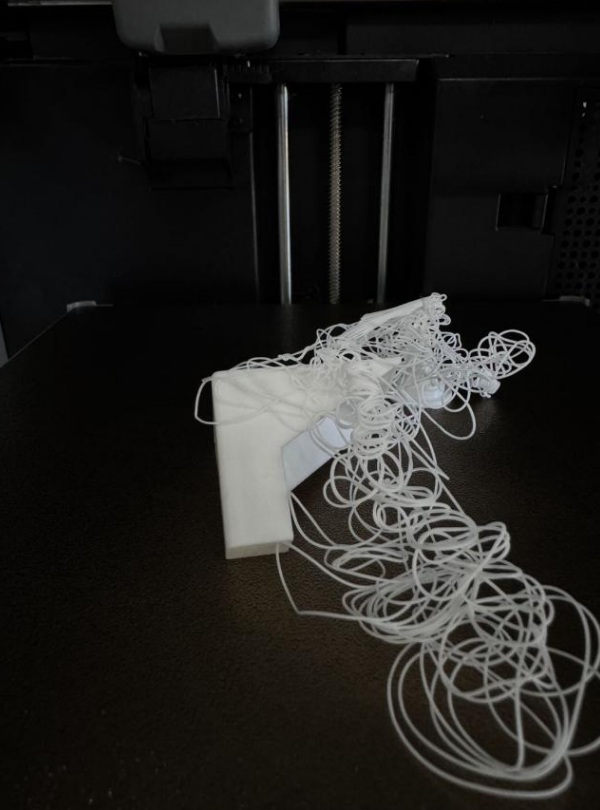

¶ 4、模型翘曲、脱落或倒塌

问题现象

原因分析

模型底部接触面与热床平台板粘接面积较小或模型转角过渡较快导致粘接力不足,材料收缩后脱离热床平台板,且翘曲位置会与喷头距离缩小,导致正在打印的这一层材料挤出溢出外墙,形成一道较明显的凸出纹路。

解决思路与实际操作

1.模型为细长件、接触面积较小且高度较高,打印中因晃动而出现倒塌:

- 降低打印速度;

- 添加支撑;

- 更改模型摆放方式,调整摆放角度和接触面;

2.喷嘴运动中与模型接触干涉:

- 喷嘴处有残料粘附,运动过程中掉落至模型并冷却,喷头运动与残料干涉碰撞,建议将打印头清理洁净后再打印;

- 打印头温度设定比实际打印耗材温度低,导致喷嘴处挤出处有流动性较差的熔融物,打印头运动过程中与模型接触碰撞,建议适当提高喷嘴设定温度;

- 模型切片稀疏填充走线图案存在交叉点(如网格、三角形等),走线过程中会在交叉点处剐蹭,这通常不太会影响打印,但出现明显影响建议更改单层中没有交叉点的填充图案(如螺旋体、同心等);

3.模型局部翘边,本质上是模型收缩产生的内应力,超过了热床粘接力。因此,解决方案从两方面入手:增强粘接力和减少内应力。

增强模型与热床的粘附力:

- 调整热床温度:对于PLA,可尝试从60℃提高到65-70℃;对于ABS/ASA,通常需要90-110℃,甚至更高。

- 使用封箱打印机:对于易收缩材料,保持舱体温度恒定至关重要;

- 启用Brim,增大接触面;

- 优化打印平台表面与清洁:

- 清洁:用异丙醇或无绒布蘸取肥皂水彻底清洁打印平台,去除油脂和灰尘;

- 表面处理:选用平台胶水均匀涂抹在平台板上,能显著提高附着力,尤其适用ABS;

- 打印前调平:确保首层打印能够完美附着。

控制冷却速度与温度,减少热应力:

- 降低初始层风扇速度:前3-5层完全关闭风扇,让模型底部稳固粘合

- 整体降低风扇速度:对于ABS/ASA/PC,通常使用很低(10-30%)甚至完全关闭风扇。PLA可保持较高风扇,但大模型也可适当降低。

- 为打印机加装封箱件:让模型在整个打印过程中缓慢、均匀地冷却。

优化模型设计与切片设置,从根本上降低收缩应力:

- 调整填充率与填充模式:

- 降低填充率:高填充率(如>50%)会产生巨大的收缩应力。

结构件:使用5-6层壁厚 + 25-40%填充率,其强度远高于2层壁厚+60%填充,且 收缩应力小得多。

非结构件:2-3层壁厚 + 15-20%填充率完全足够。 - 更改填充图案:将“网格”、“直线”等线性填充改为 “螺旋体”、“同心圆”或“闪电” 等非线性填充,可以有效分散应力,减少向外的拉扯力。

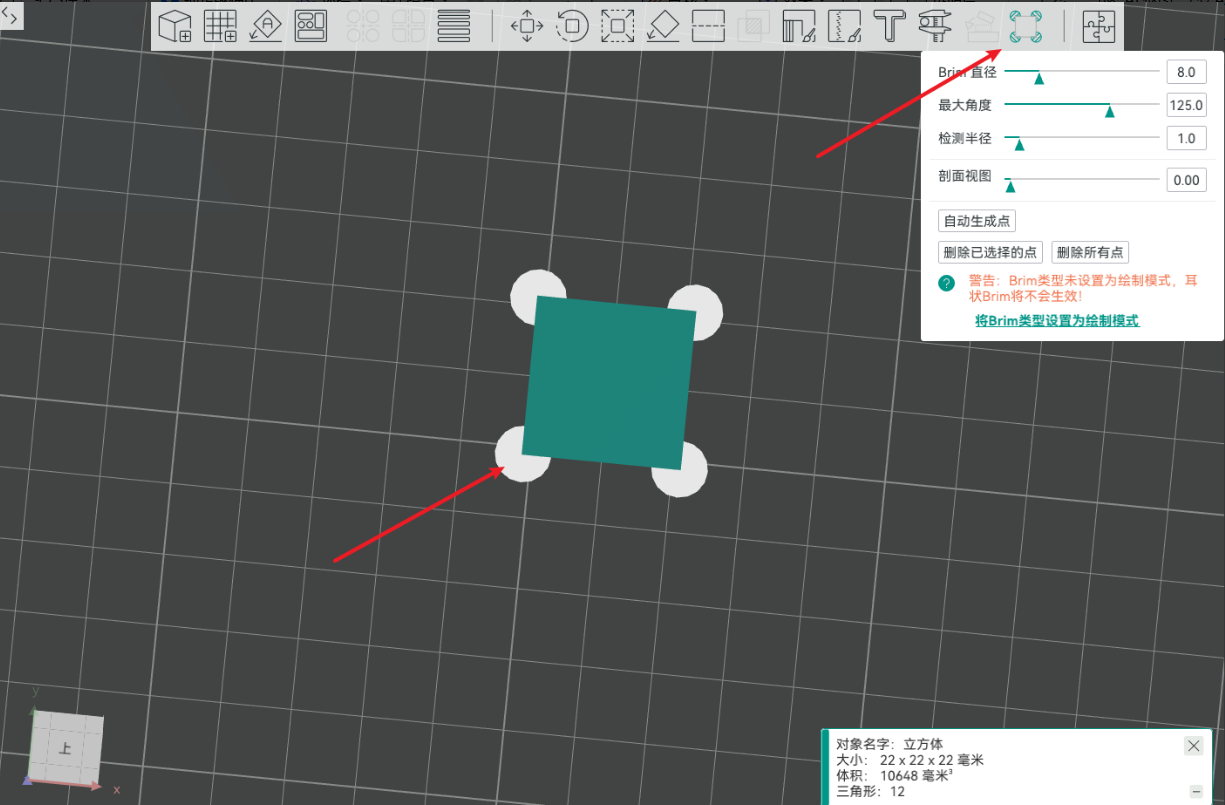

- 添加模型增强附着力设置:

Brim(裙边),在模型底部外围打印一圈单层薄边,增加接触面积,这是最常用、 最有效的放翘边设置;

耳状Brim:在模型的尖角处添加小的圆形垫片,专门加固最容易翘起的部位。

控制打印速度与温度:

- 降低初始层速度:将第一层打印速度降至正常速度的30-50%,让挤出和粘附更充分。

- 适当降低打印温度:过高的打印温度会使材料冷却时收缩更剧烈。在保证层间结合的前提下,尝试降低5-10℃。

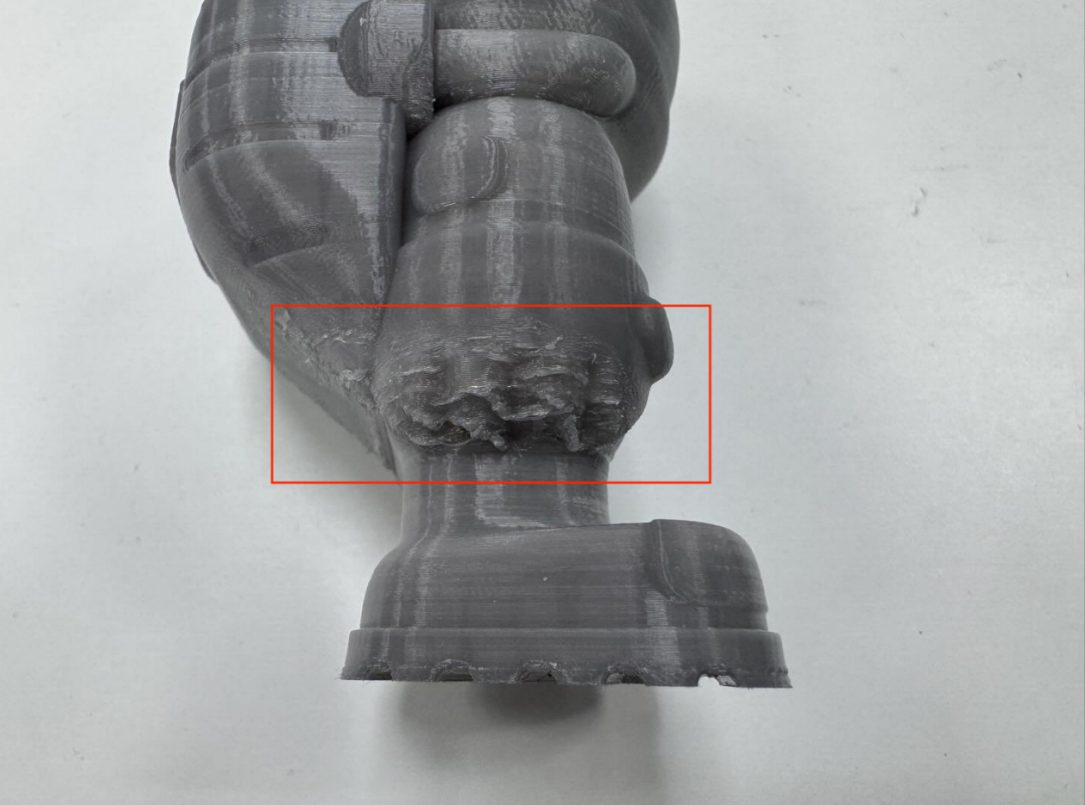

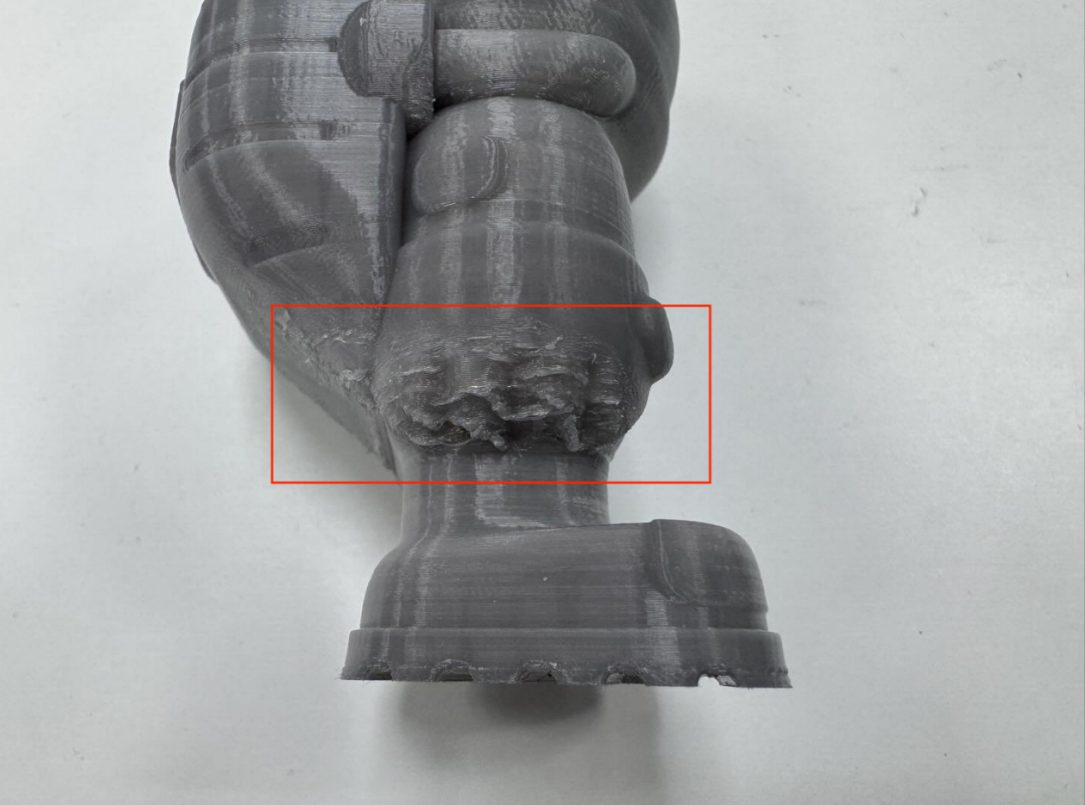

¶ 5、耗材糊嘴/裹头

问题现象

原因分析

本质上,这是因为熔融的耗材在非预期的位置冷却并固化,具体原因可分为以下几类:

一、材料与温度问题

1.打印温度过高:这是最常见的原因。温度过高导致材料流动性过强,很容易从喷嘴口渗出或流到喷嘴侧面;

2.材料特性:某些材料(如PETG、TPU)本身粘性大、延展性好,更容易挂在喷嘴上。材料受潮湿度大的耗材在加热时会产生气泡,材料内部含水量超出正常值,在喷头加热区剧烈膨胀,导致喷嘴出的熔融物向四周膨胀、散开,飞溅到喷嘴上形成积碳;

3.热端散热不佳:散热风扇故障或散热片效率低,导致热量上传,使喷嘴螺纹上方甚至散热块区域的耗材提前软化、渗出;

二、硬件与校准问题

喷嘴磨损或损坏:经过长时间的使用磨损后,喷嘴口会变得不圆、有毛刺,导致挤出料不垂直,容易增到喷嘴上

喷嘴不干净:上次打印喷嘴残留料碳化成渣,新的熔融耗材更容易吸附上

Z轴校准(Z_offset)不当:Z轴偏移值设置过高导致第一层悬空挤出,料无法附着在平台板上,反而被移动的喷嘴拖着走,全部粘在喷嘴上

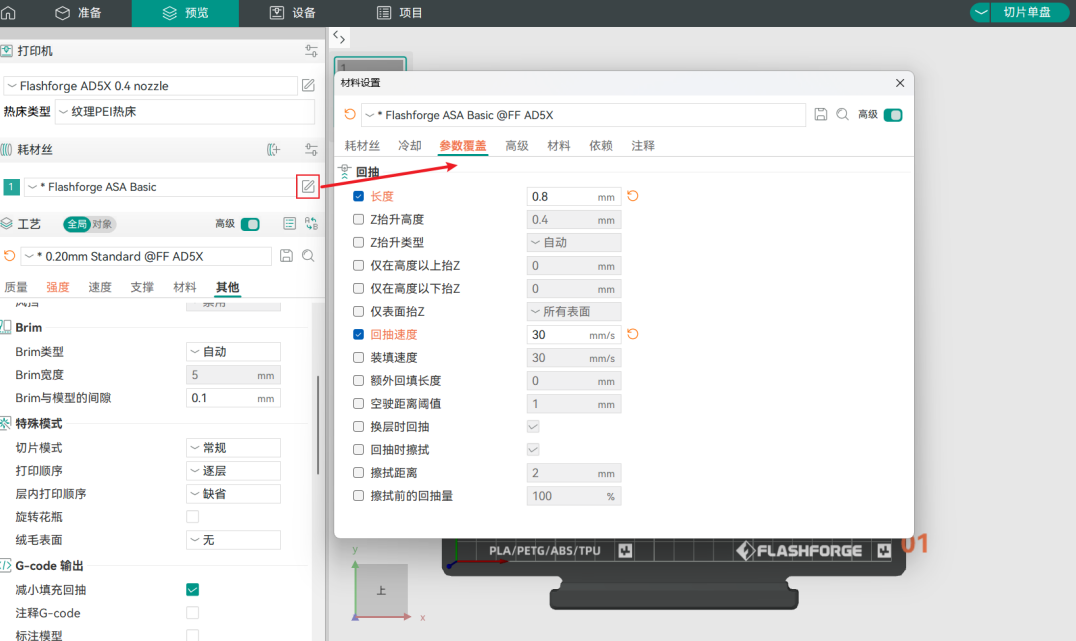

4.回抽设置不当:回抽距离或速度不足,在空驶移动时无法有效将熔料抽回,造成渗漏;

三、切片设置与操作问题

1.模型本身或者摆盘不合理导致大量、短途的跳跃移动会导致回抽频繁但效果不佳,增加渗料机会。

解决思路与实际操作

1.保持喷嘴绝对清洁

(1)每次打印前,在加热状态下小心清洁喷嘴尖端;

(2)定期进行 “冷拔” :加热喷嘴至打印温度,手动送入一段耗材,然后冷却至约90℃(PLA)或150℃(PETG),快速而均匀地向下拉出耗材,带出内部的积碳;

2.校准与检查

(1)校准Z偏移值:开启打印前调平,确保首层正常打印;

(2)检查喷嘴状况:如有磨损(出口变大、不圆),立即更换新喷嘴;

(3)检查热端组装:确保喉管、散热片安装紧密,无间隙,防止耗材在非熔化区渗出。

3.切片设置优化

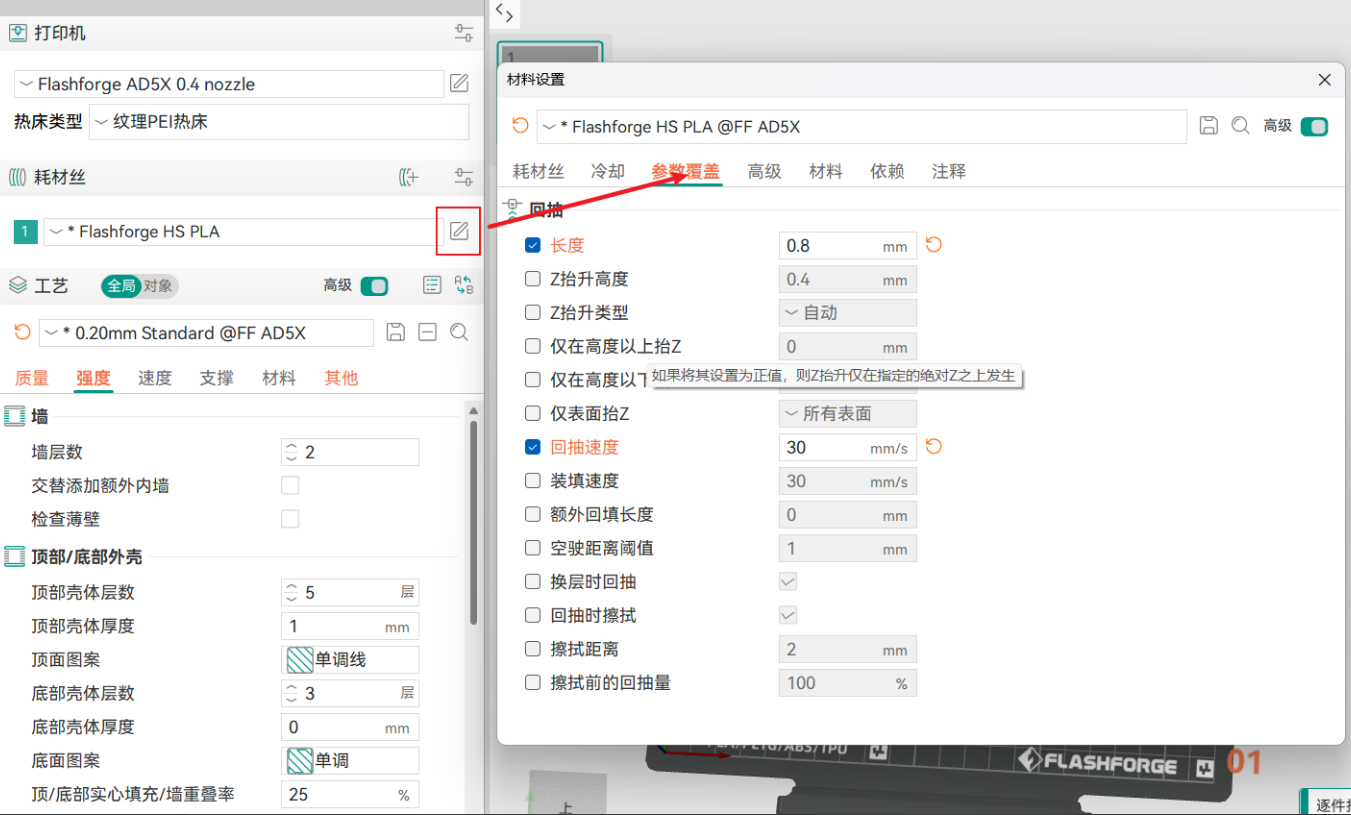

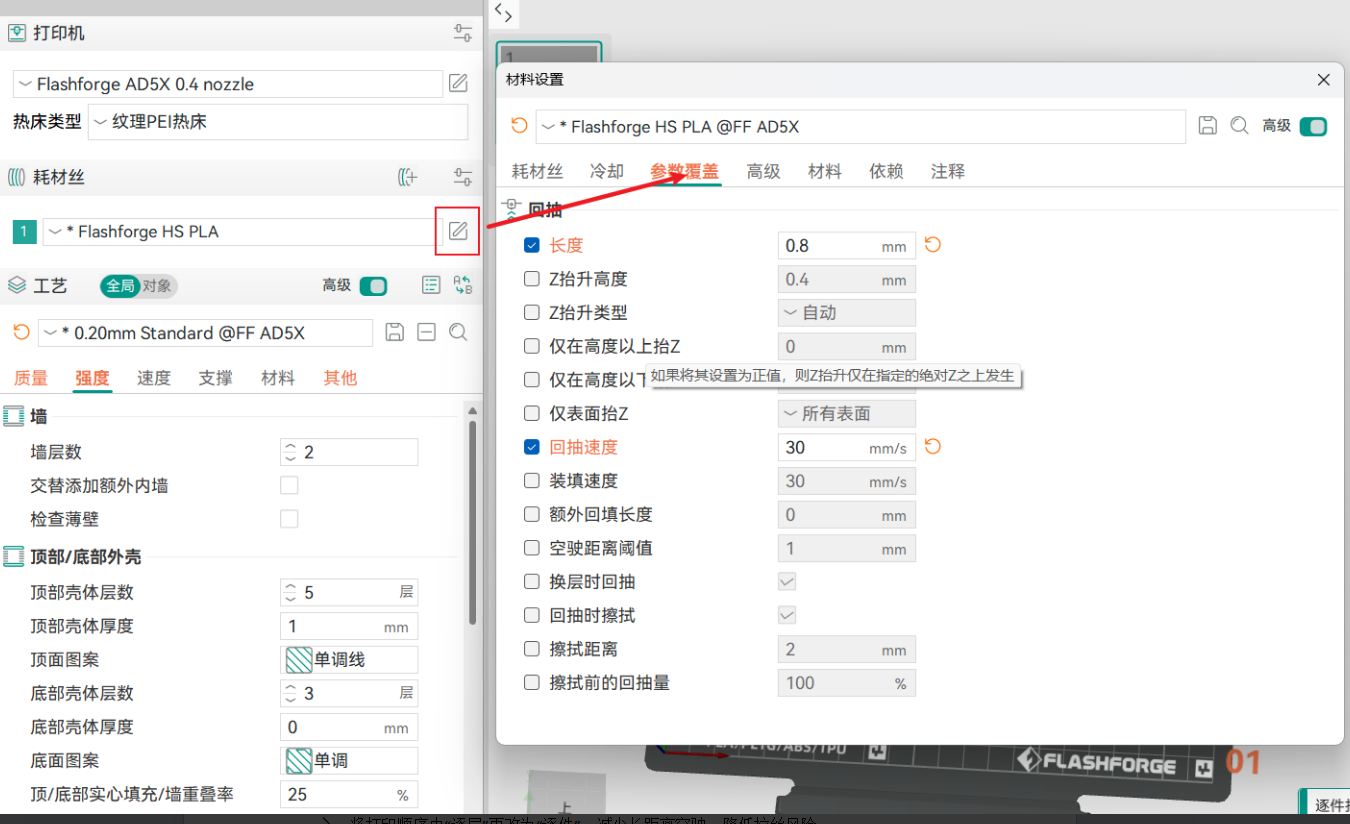

(1)优化回抽参数

①考虑适当调大回抽距离和回抽速度,注意回抽距离尽量不要超过2mm;

②回抽速度:40-60 mm/s。速度太慢效果差,太快可能导致耗材被拉断或磨耗;

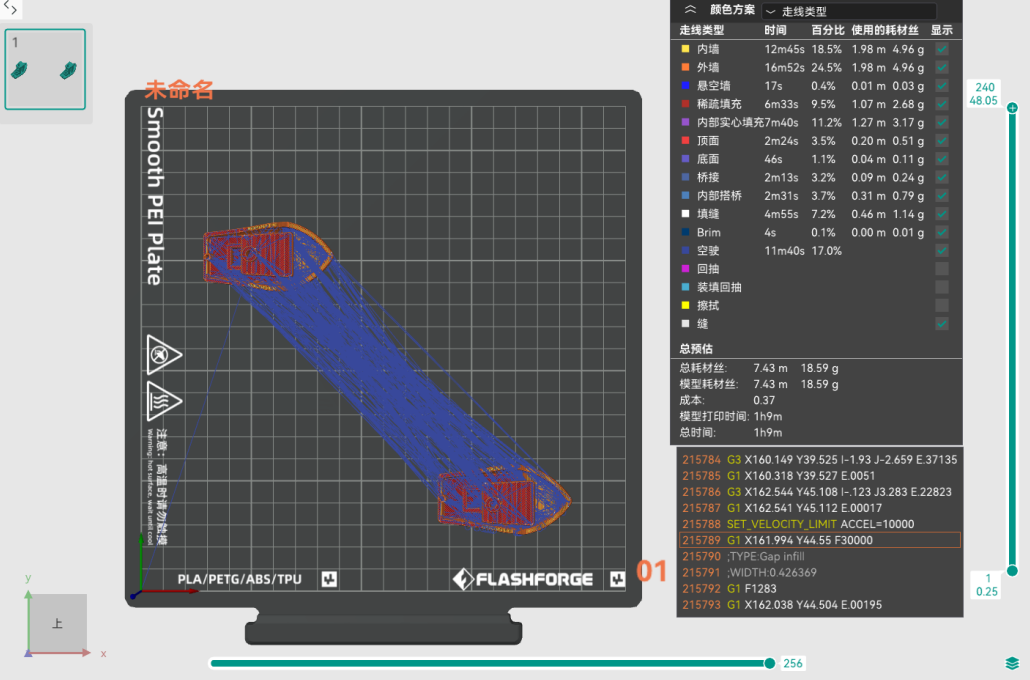

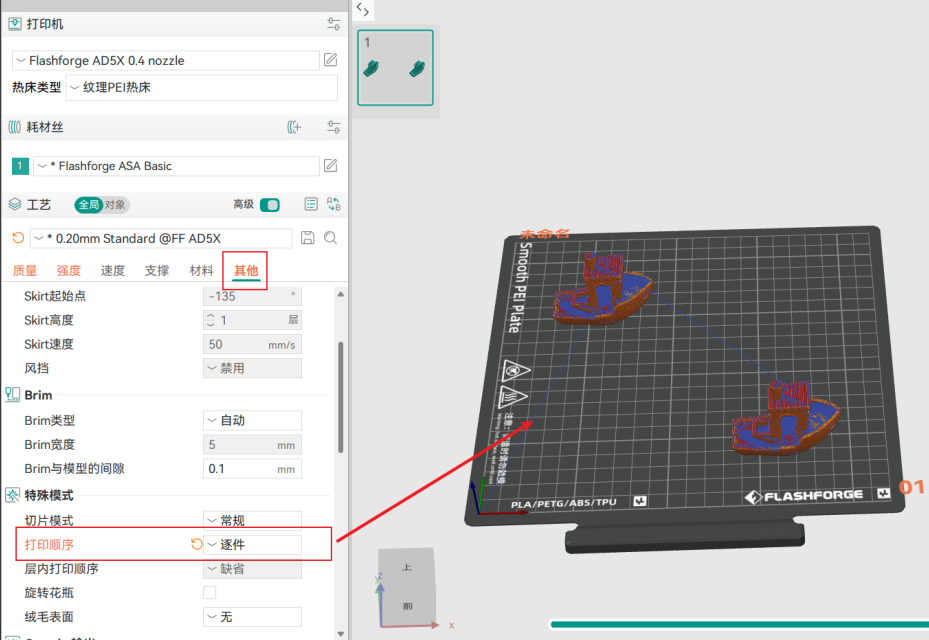

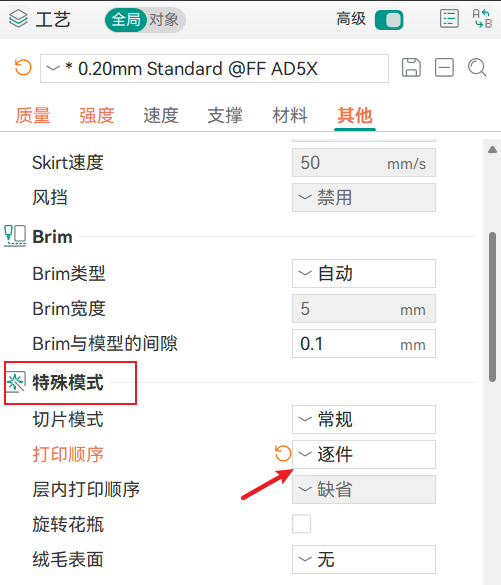

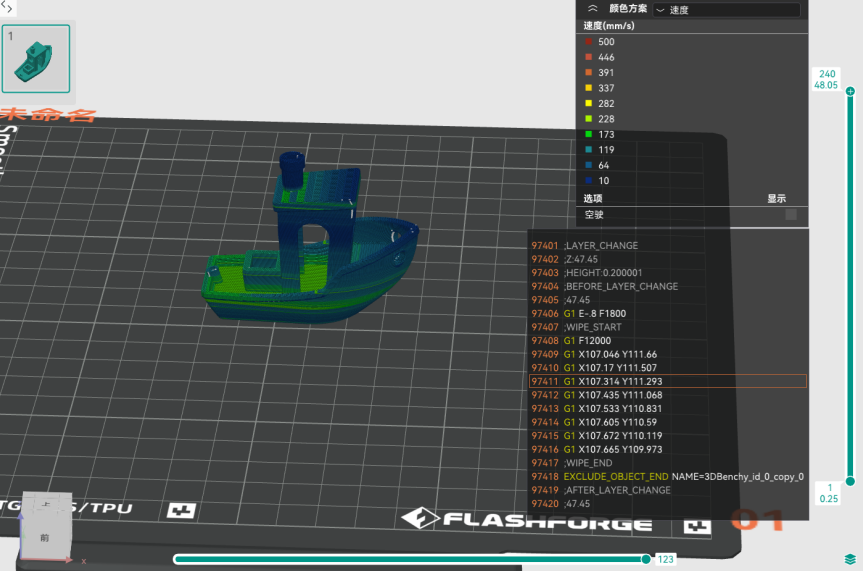

(2)调整打印顺序

①将打印顺序由“逐层”更改为“逐件”,减少长距离空驶,降低糊嘴风险;

¶ 6、挤出不足/缺料

问题现象

原因分析

通常是由于挤出不足导致的,分为整体缺料(整个模型都稀疏、层薄、有间隙)和 局部缺料(特定位置出现缝隙、孔洞或薄弱层)。

解决思路与实际操作

整体缺料;这通常是系统性问题,影响整个打印过程

1.耗材问题

(1)耗材直径不标准:实际直径大于标称值(如标称1.75mm,实测1.80mm),会导致挤出机“推不动”,压力过大。

解决:用游标卡尺测量耗材直径,在切片软件中修正耗材直径(如设为实测的1.80mm)

(2)耗材受潮:尤其是PLA、PETG、尼龙。受潮的耗材在加热时会产生气泡,导致挤出不稳定、断断续续。

解决:建议使用使用耗材干燥箱进行烘干(如PLA 50℃ 4-6小时)。

(3)耗材质量差:直径波动大、杂质多,直接导致挤出量不稳定。建议更换耗材。

2.挤出机问题

(1)挤出齿轮打滑/磨损:齿轮纹路被磨平,无法有效咬住耗材;

解决:清洁齿轮上的碎屑;更换磨损的齿轮。

(2)进料管阻力过大:PTFE管老化、弯曲半径过小、内部不光滑,会极大增加挤出阻力。

解决:更换新的PTFE管

3.热端问题

(1)打印温度过低:这是最常见原因。温度不够,材料无法充分熔化,粘度太高挤不出来。

解决:进行温度塔测试,找到该材料的最佳打印温度,提高5-15℃。

(2)喷嘴部分堵塞:由碳化料渣、灰尘或不同材料残留引起。

解决:执行 “冷拔” 或使用通针(在加热状态下)清理。

(3)热端散热不良(Heat Creep):散热风扇故障或效率低,导致热量上传,耗材在喉管处过早软化,形成堵塞。

解决:确保热端散热风扇(非模型冷却风扇)正常工作且风道畅通;检查散热片与喉管接触是否良好。

4.切片与校准问题

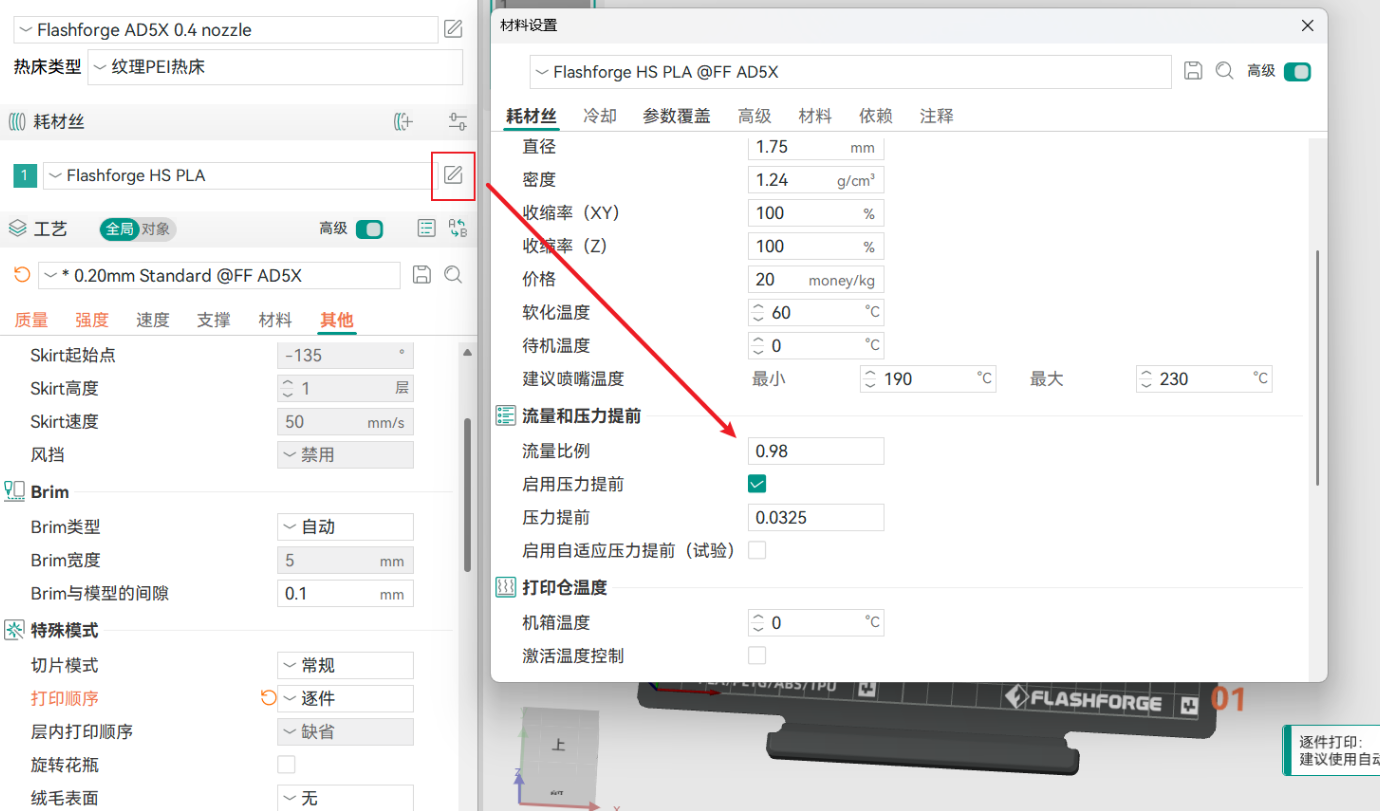

(1)流量比例设定较小:如果模型的整个表面都明显缺料了,也有可能是流量比例不足导致的。

解决:在切片软件材料一栏提高一点流量比例

二、局部缺料:这通常是间歇性问题或与模型几何形状/切片路径相关

1.回抽设置过度:过长的回抽距离或过快的回抽速度,可能导致耗材被拉回过多,在重新开始挤出时产生延迟,造成一段空白。

解决:优化回抽设置,调大回抽长度、回抽速度的指引:1.2 -1.6 mm,40 -60 mm/s(PLA)。

2.打印速度过快:对于小截面或复杂细节,过快的打印速度会导致挤出机跟不上,特别是加速度和急转弯时。

解决:对于外壁、小区域填充或复杂模型,降低打印速度(如外壁速度降至30-40mm/s)。确保最大挤出流量未超过热端熔化能力

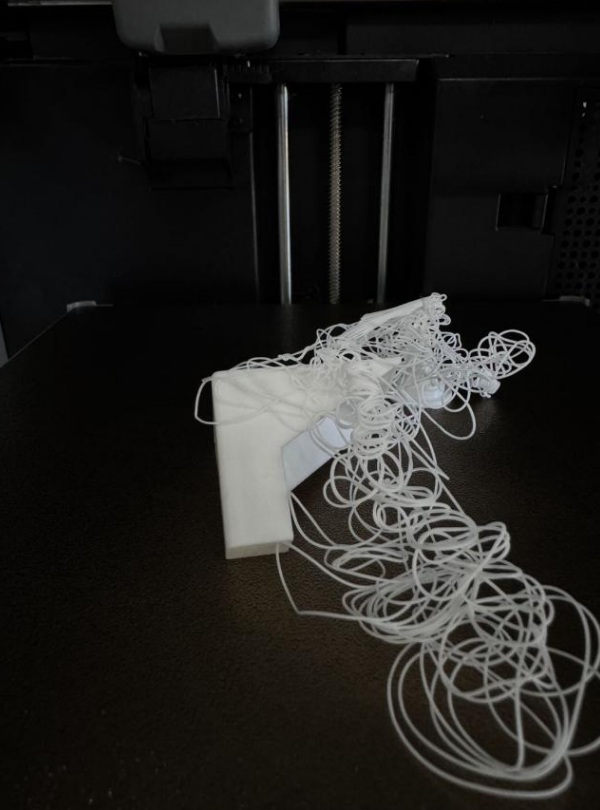

¶ 7、拉丝或漏料

问题现象

原因分析

喷嘴挤出过量,在不需要的地方出现了多余的料。

解决思路与实际操作

1.材料受潮:受潮的耗材在加热时内部水分汽化,产生微小气泡,导致挤出不稳定和喷溅,形成随机的小拉丝或料渣。

2.回抽参数设置不当:回抽距离不足:无法形成足够的负压,料会继续渗出。回抽速度过慢:在料渗出前,回抽动作未完成,效果差。

优化回抽设置,调大回抽长度、回抽速度的指引:1.2 -1.6 mm,40 -60 mm/s(PLA)

3.模型本身或摆盘方式不当

将打印顺序由“逐层”更改为“逐件”,减少长距离空驶,降低拉丝风险;

同时开启“避免跨越外墙”功能,减少拉丝的概率;

4.喷嘴温度设置过高:温度越高,材料越稀,流动性越强,越容易在重力作用下从喷嘴流出或拉丝。

可适当降低喷嘴温度;

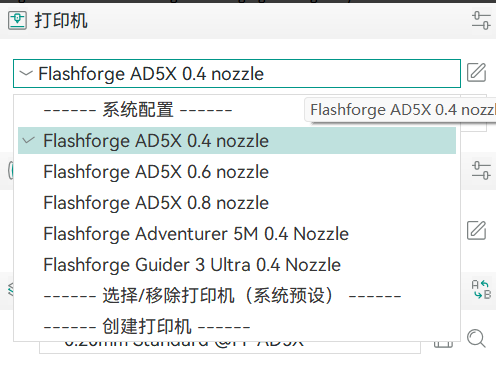

5.喷嘴设置与实际使用不匹配

(1)喷嘴选错配置:喷嘴的切片配置比实际喷嘴大或者错误使用了更大口径的喷嘴

①匹配使用喷嘴和实际切片配置;

(2)喷嘴口磨损、粗糙或有残留

更换严重磨损或损坏喷嘴

(3)喷嘴内部有积碳:影响耗材流动性

①“冷拔”操作,加热喷嘴至打印温度,手动送入一段耗材,然后冷却至约90℃(PLA)或150℃(PETG),快速而均匀地向下拉出耗材,带出内部的积碳;

②定期在加热状态下清理喷嘴尖端;

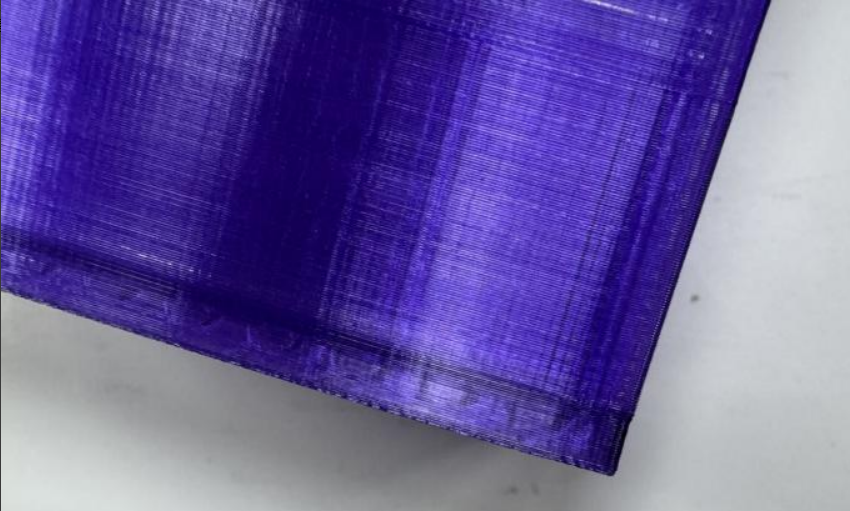

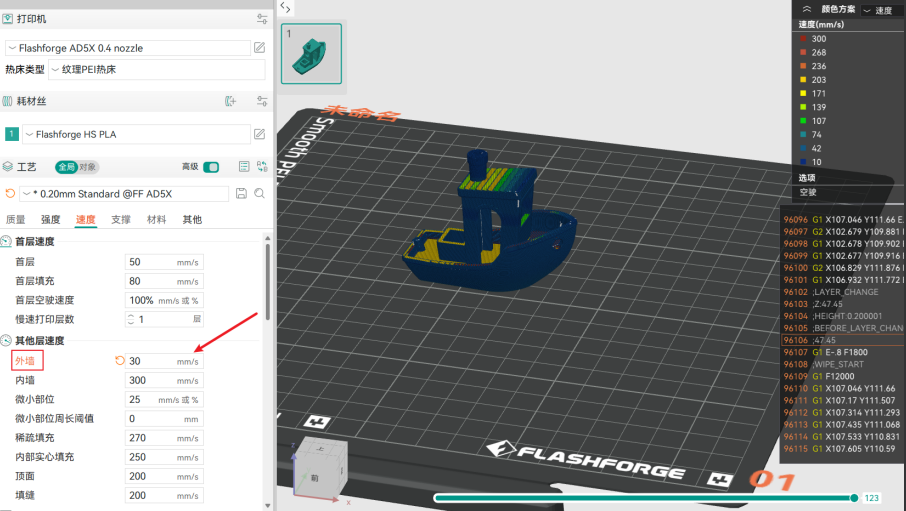

¶ 8、不同区域颜色显示/光泽度差异

问题现象

原因分析

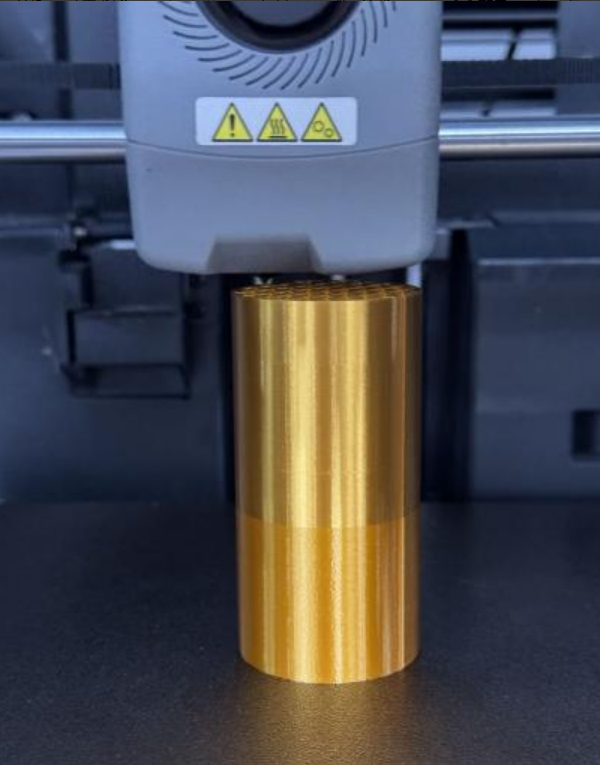

本质是因为不同区域的材料受热效率不一致,熔融状态不统一,流平性不同,造成成型表面粗糙度有差异。

解决思路与实际操作

1.模型不同区域打印速度差异较大(如悬垂降速区域)

大体积模型建议降低外墙速度,小体积模型建议降低整体打印速度,或关闭悬垂降速选项来保证外墙的打印速度相同或接近;

2.层高设置较小,打印速度较大,也可能导致模型不同区域颜色/光泽度差异。

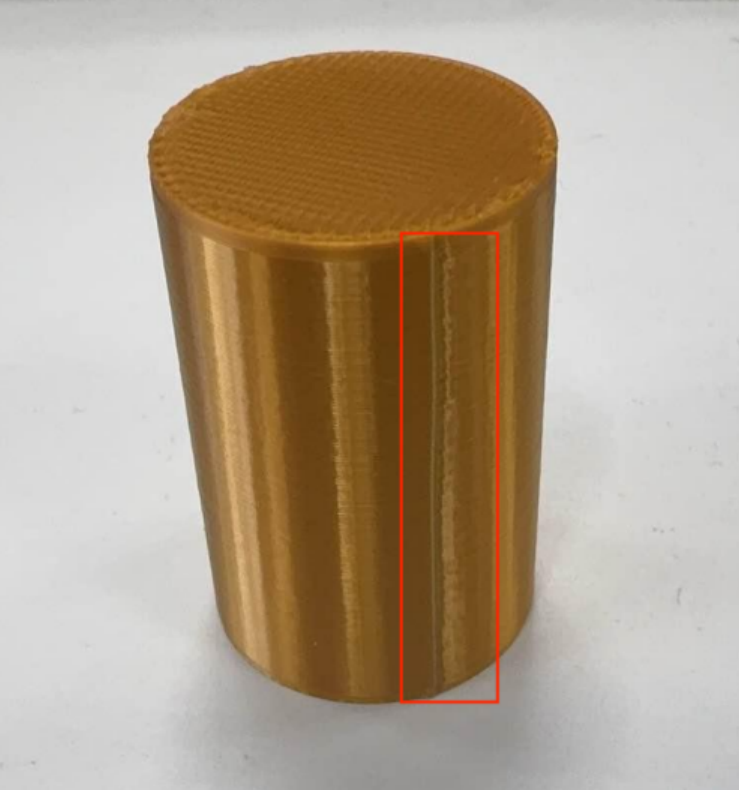

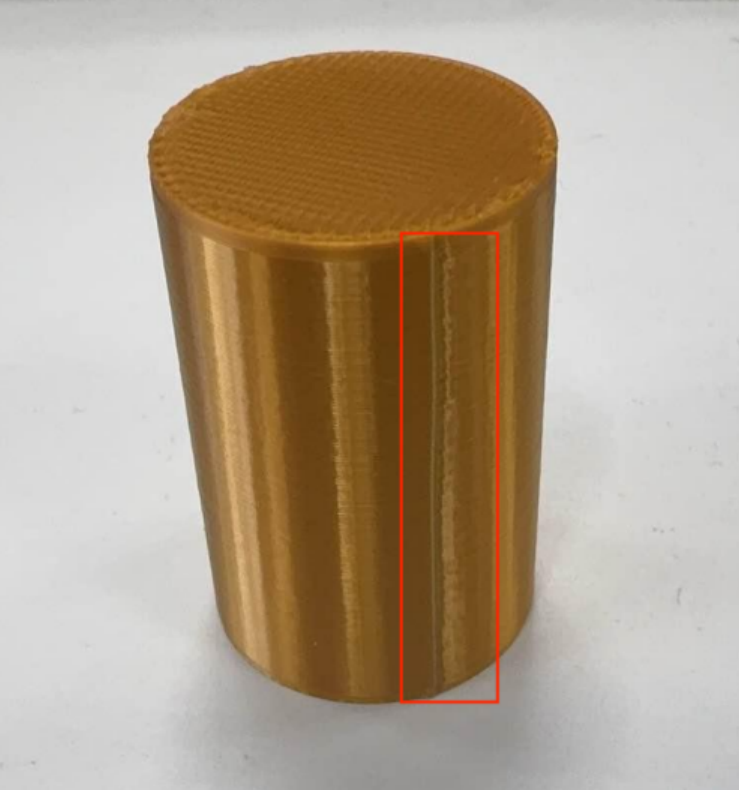

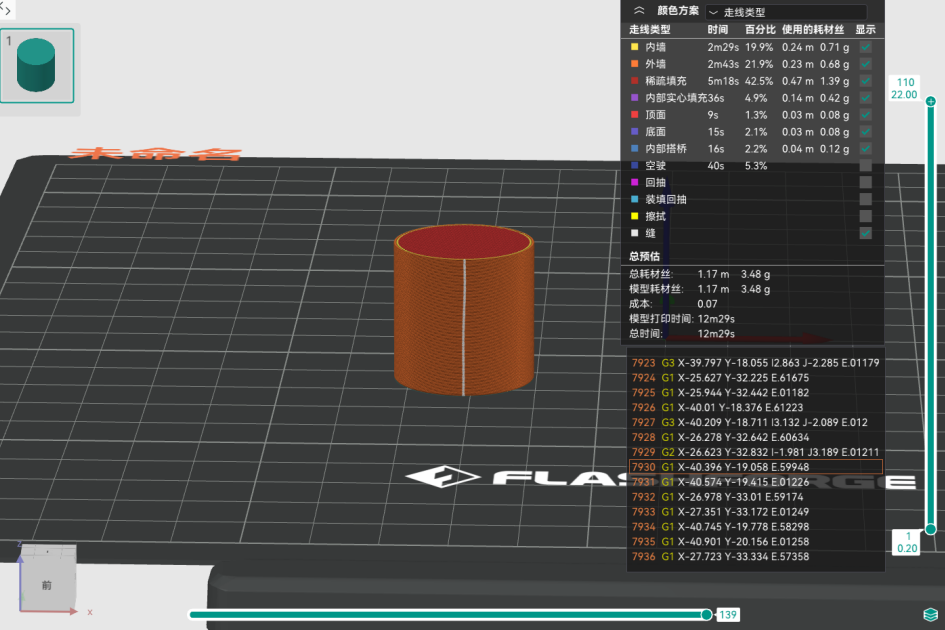

¶ 9、接缝

问题现象

原因分析

接缝是每一层开始和结束的位置,无法被完全消除。当打印头完成一个闭合轮廓(比如一个圆形的外壁)后,必须移动到下一层的起点。在这个过程中:

- 回抽:为防止漏料,通常会回抽。

- 移动:打印头移动到下一层起点(可能伴随Z抬升)。

- 恢复挤出:重新挤出材料,开始新的一层。

- 这个 “停止-回抽-移动-恢复挤出” 的循环,在起止点造成了材料的微观状态差异(如挤出压力建立、冷却时间),从而在模型表面形成一条可见的垂直线或点状痕迹。

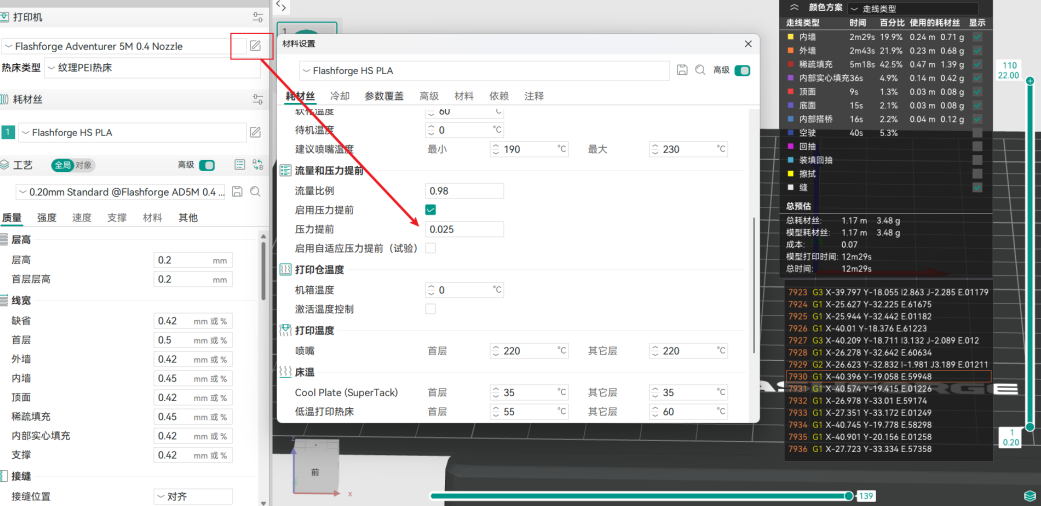

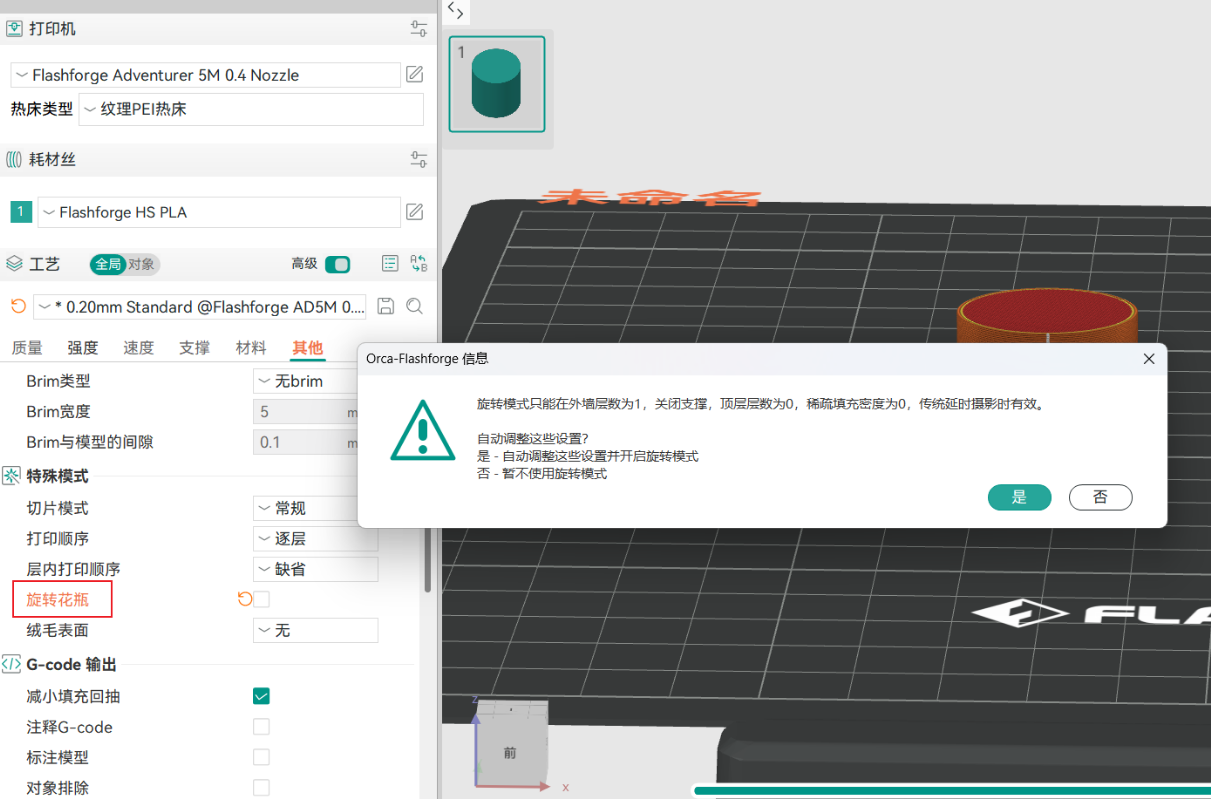

解决思路与实际操作

它无法被完全消除,但可以被适当改善质量;

1.调整喷嘴打印温度与降低外墙速度;

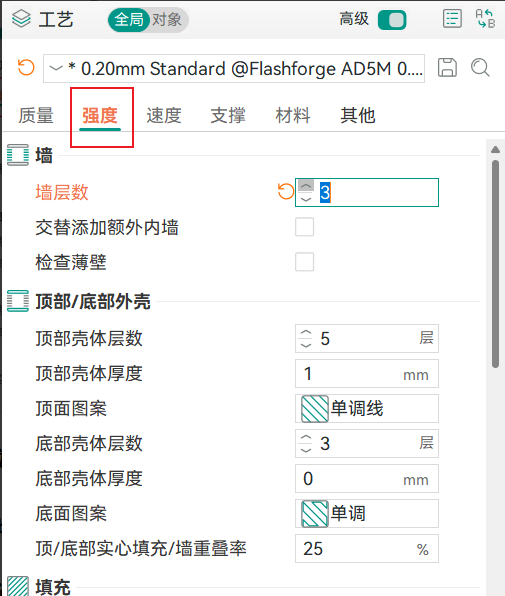

2.适当增加墙层数;

3.尽量避免同一盘打印多个模型,减少空驶路径;

4.材料一栏中“压力提前”值校准后并勾选启用;

5.考虑开启“花瓶模式”,除底部墙壳体层有接缝外,其余外墙为单层;注意:启用该模式后模型没有内部填充和顶部壳体,仅适用于外形简单的模型;

¶ 10、层间粘合开裂

问题现象

原因分析

根本原因是层与层之间的结合力差,与材料特性强相关,PLA层间结合力尚可但脆性大;PETG 结合力好但过韧;ABS/ASA 对温度极其敏感,冷却过快必裂;尼龙(PA) 结合力极佳但易吸潮,潮湿打印必裂。

解决思路与实际操作

1.挤出不足:挤出的料丝太细,无法完整填充层间间隙;

(1)耗材熔融程度不足,流动性差、粘度过大,相邻层之间的接触面积过小:将喷嘴温度提高 5-15°C。打印一个温度塔来测试最佳层间结合温度;

(2)喷嘴口有碳化残料堵塞:在加热状态下清理喷嘴口;“冷拔”清理

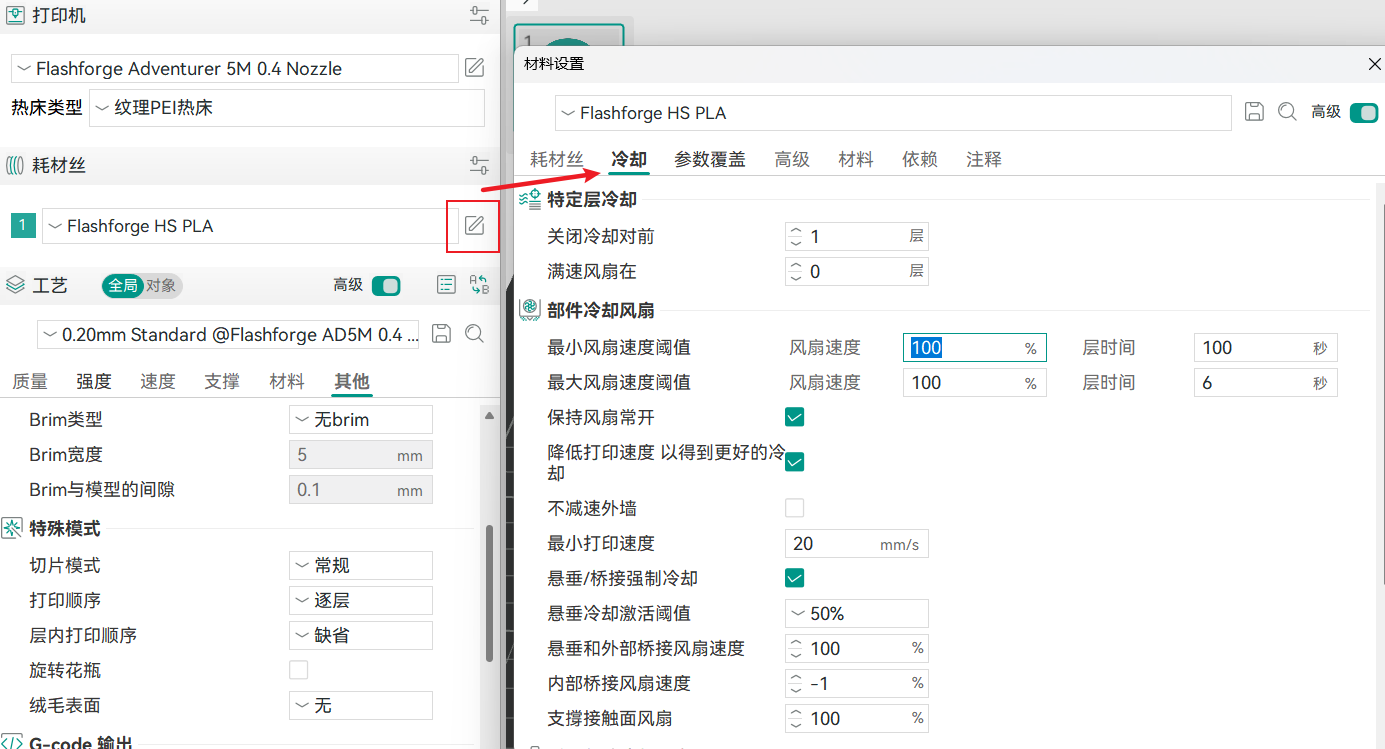

2.冷却风扇过强,开启过早,强风带走过多的热量,导致层与层之间来不及热融合就已固化:

(1)对于ABS/ASA/PC:完全关闭风扇。

(2)对于PLA:确保前3-5层风扇关闭,之后可开启但不超过50%。

(3)对于PETG:使用很低的风扇速度(10-30%)。

3.材料本身粘结强度低或模型局部结构脆弱

(1)可适当增加墙层数、提高内部填充率;

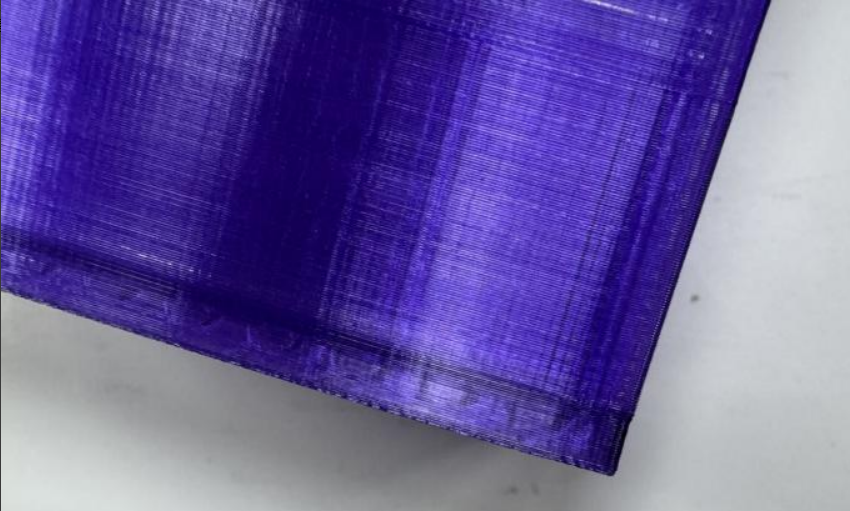

¶ 11、层纹堆积突出

问题现象

原因分析

模型打印层时间相差较大,材料收缩程度不一致;

解决思路与实际操作

1.更改模型摆放角度;

2.降低外墙打印速度;

3.开启“精准外墙尺寸”功能;

¶ 12、皮带纹

问题现象

原因分析

皮带纹的本质是:打印头的运动不完全是平滑的直线,而是叠加了由皮带和驱动系统引入的微小周期性振动。

解决思路与实际操作

1.重新调整皮带张力;

2.开启机器校准震动补偿功能;

3.适当提高外墙打印速度;

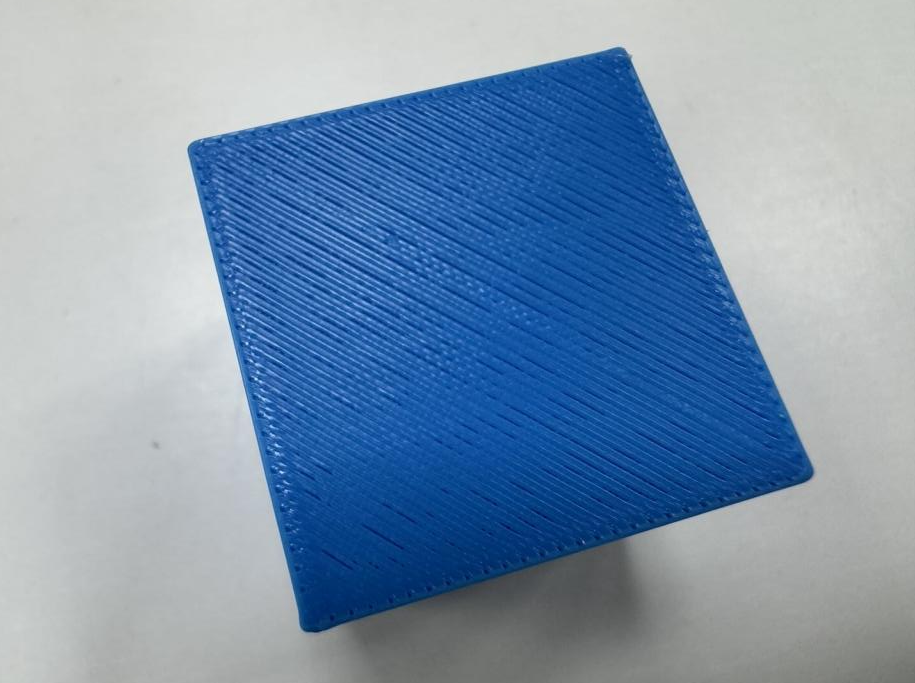

¶ 13、封顶间隙/溢出

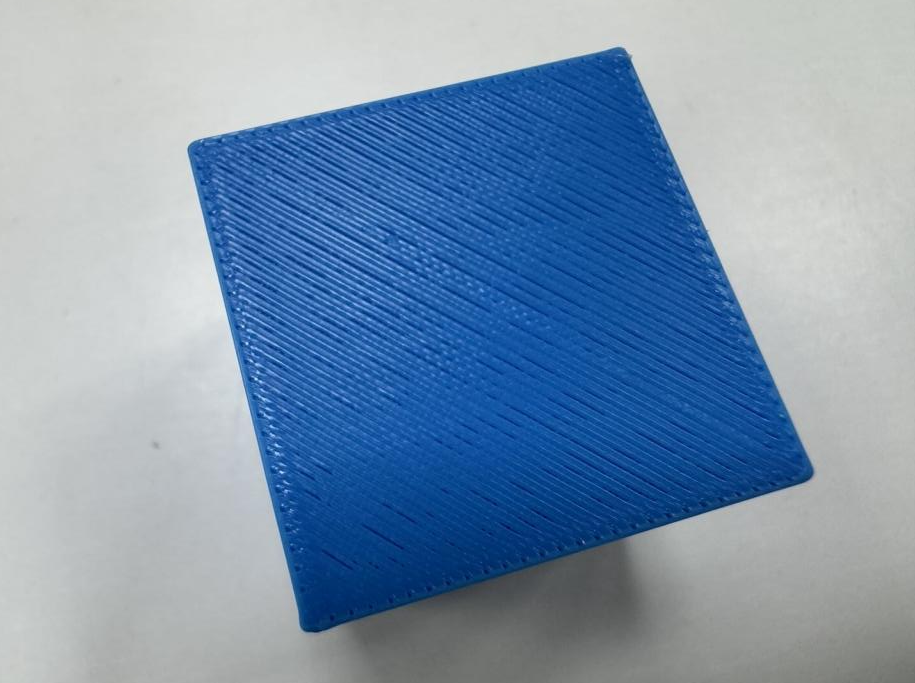

问题现象

原因分析

1.流量比例设置错误;

2.喷嘴切片配置与实际喷嘴不符;

3.挤出机异常;

解决思路与实际操作

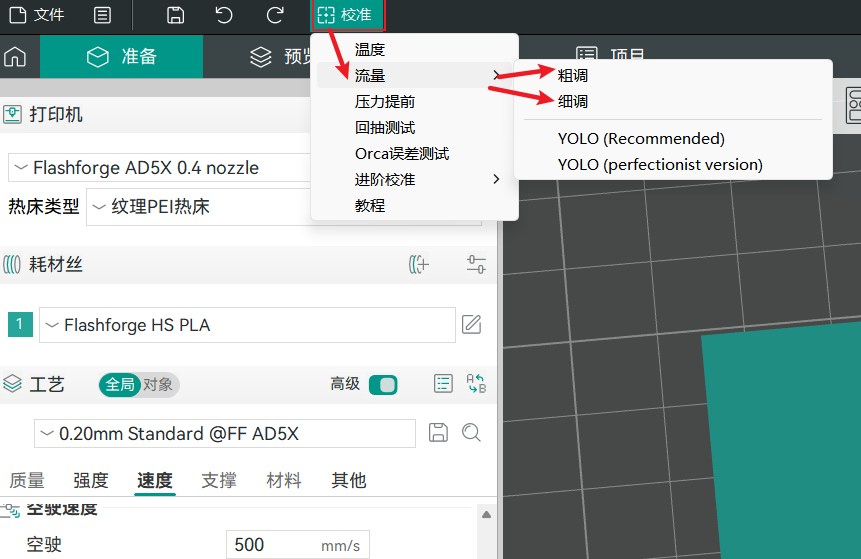

材料流量比例设定过高,封顶会发生溢出;设定过低,顶层会有间隙,可在orca-flashforge中对流量进行粗调和细调(具体操作请点击教程);

选取相符的配置与使用喷嘴;

需拆开挤出机检查挤出齿轮是否磨损或有异物堵塞并更换清洁;